Tenryu Sangyo

New Territories

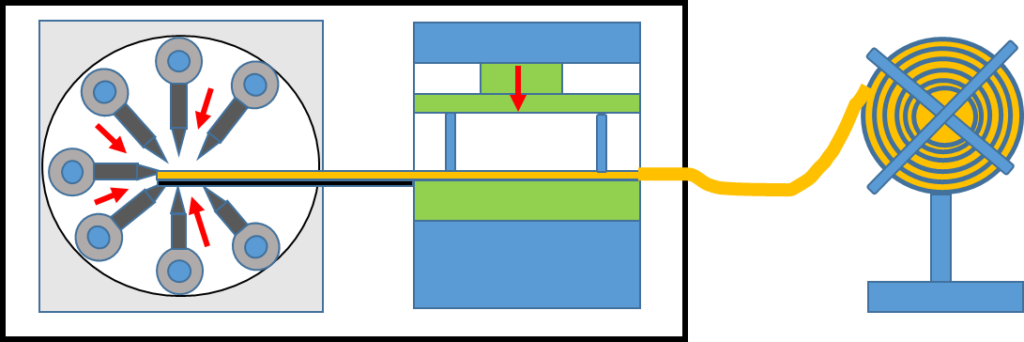

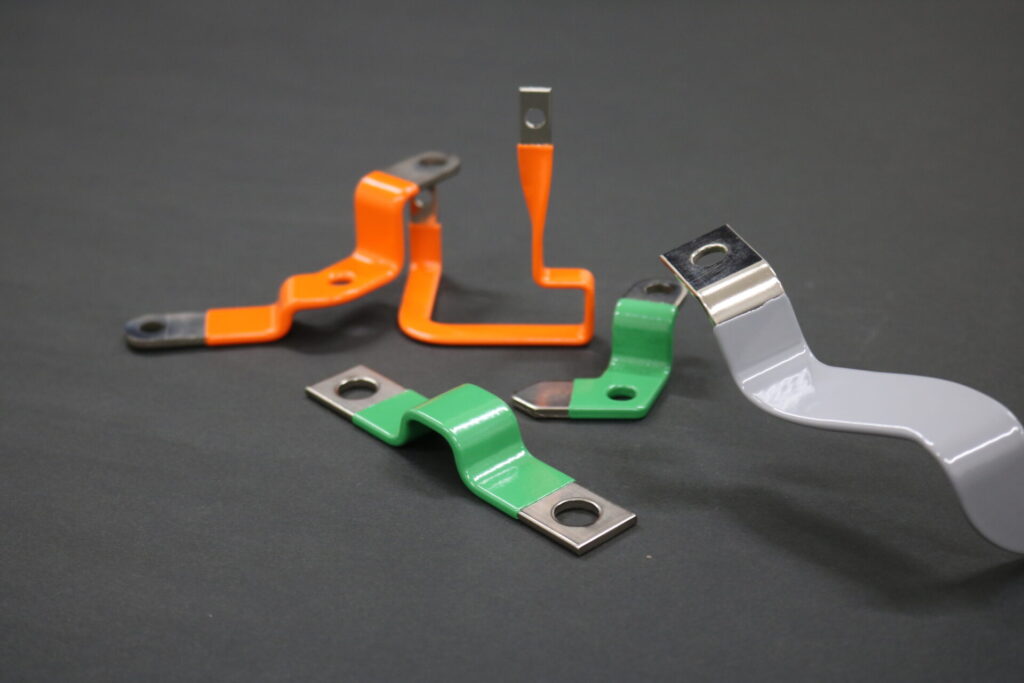

Bus bar

バスバーとは

バスバー(ブスバー)とは、主に配電盤や制御盤に電池などに使用され、大容量の電流を導電する導体を指します。

近年では、配電盤や制御盤のみならず、自動車業界が世界的なEV化により、自動車 (EV,BEV,HEV)の車載用バッテリーや電極端子などバッテリーを中心に広く活用されております。英語表記では “bus bar” となるため、日本では「ブスバー」や「バスバー」の2つに発音されることがあります。

また、素材に銅を使用することから「銅バー」とも呼ばれています。つまり、バスバーや銅バーは、ブスバーと発音が異なるのみで、ブスバーと同じものを指します。アースバーという言葉もよく耳にしますが、アース(接地)を使用する際に使うブスバーのことを「アースバー」と言います。

プレス・ベンダー技術

Press ・Vendor

表面処理・めっき技術

Surface Treatment・Plating

絶縁被膜処理

Insulating Film

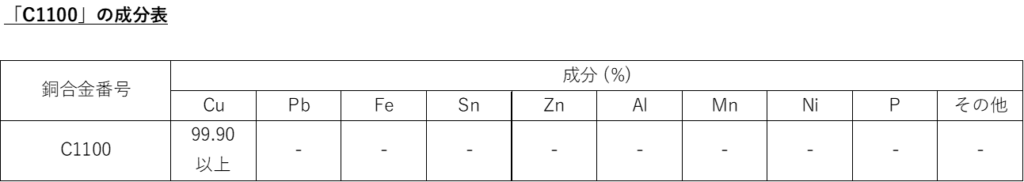

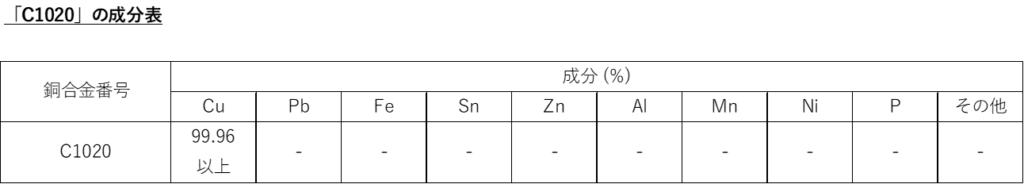

材料調達について

バスバーには、主に銅が使用されることから「銅バー」とも呼ばれています。バスバーには高い導電性、また高い機械的強度(引っ張り、伸び)が必要となります。銅は、金属の中でも特に導電性に優れており、比較的高い機械的強度を有することから、バスバーに広く用いられています。

~材 質~

・タフピッチ銅 (C1100)

・無酸素銅 (C1020)

※めっき材の調達も可能です。マスキングが必要な場合は、めっき費用削減に有効です。

・アルミ系

~板 厚~

銅材 :0.5mm ~ 6mm

アルミ材:0.5mm ~2mm

その他の材質・板厚につきましてもお気軽にご相談下さい

タフピッチ銅 ( C1100 )

無酸素銅 ( C1020 )

・各種めっき材 対応可能

プレス・ベンダー 技術

天龍産業では、単発プレス+ベンダー曲げを用いた少量多品種のバスバー(ブスバー)と順送プレス(サーボ)を用いた大量生産に対応しております。また、需要拡大よる入手困難になっている銅材の歩留まり向上の為、単発+ベンダー曲げを用いた工程設計をご提案致します。

単発プレス:25t ~ 150t

順送プレス:60t ~ 300t

様々な板厚/形状に対し、最適な設備を使用し,リーズナブルな価格にて製品をご提供致します

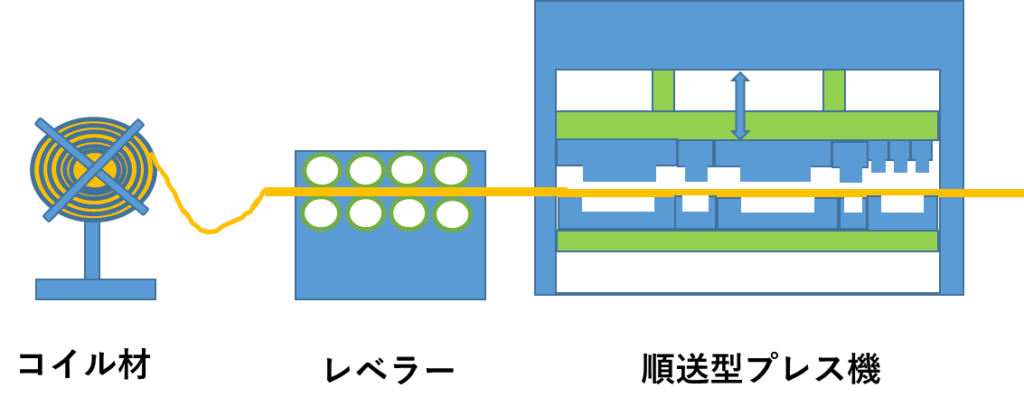

単発プレスと順送プレスの違いについてご説明致します。

・単発プレスとは・・

単発加工とは、1回の加工に特化した加工の事です。比較的数量が少ない製品を加工する場合や複数工程を必要としない加工の場合に使用される事が多いです。また、単発加工では、1つの工程ごとに人の手で次工程の金型に変更して、再び加工をする必要があります。 複雑形状の製品を加工をする際には、どうしても順送加工より多くの手間が必要となります。

・単発プレスの特徴

単発金型の最大のメリットは、なんといってもその価格です。順送金型と比較して、大幅に安価に製作することができます。

また単発加工では、1つの工程ごとの部品を取り出すことが可能なので、工程ごとに部品を確認しながら製作することができます。

・順送プレスとは・・

順送加工とは、順送プレス金型を利用して加工する方法のことで、1つの金型に対して複数工程が連結しており、複雑形状をしている製品でさえも処理することができる加工方法です。また、金型内に複数の工程があり、次の工程へ自動で製品を送りながら次から次へとプレスして作成していく為、他のプレス加工の中で最も加工処理速度が速く、材料を金型から出し入れする時間が省略することができます。 効率性・作業性で数量が多いものに活用されています。

・順送プレスの特徴

順送金型を用いて加工すると、一回の加工で二つ以上のプロセスを処理することが可能であるので、加工速度が速く、

高い生産性を実現することが可能です。

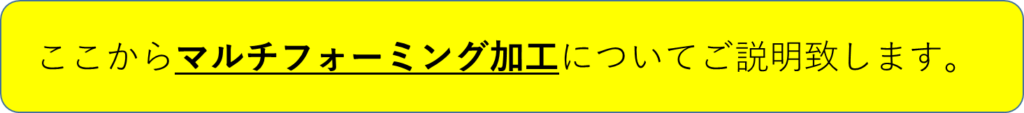

マルチフォーミング加工

マルチフォーミング加工とは

フォーミング加工とは、鍛造や曲げ、せん断、絞りなどの加工を連続的に実行することができるフォーミングマシンを使用した加工法のことです。

NC(数値制御)・CNC(コンピュータ数値制御)機能が付属しており、材料の投入から送り、加工品の位置決め固定、加工、排出までの手順を予めプログラムした順序に従って自動的に実行しす。

☝おすすめポイント☝

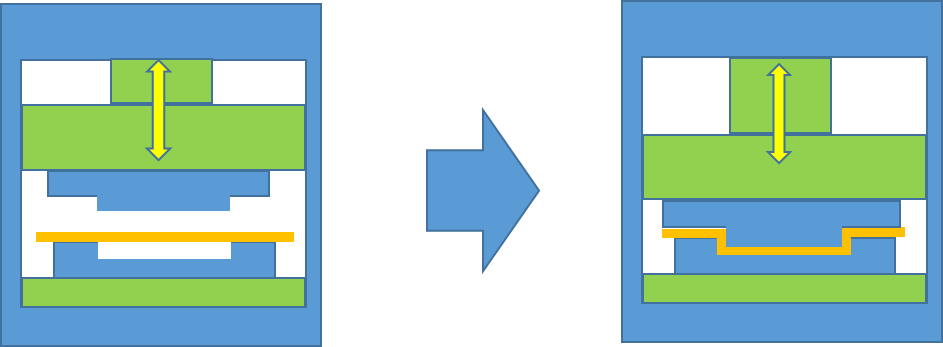

ポイント① 材料歩留まりがいい

プレス加工では、どうしてもスクラップが必ず出てしまいます。しかし、マルチフォーミング加工の場合は、製品と同一幅の材料を使い、エッジワイズ曲げやフラットワイズ曲げなど複雑な曲げ加工が対応可能となるため、プレス抜きに比べ材料ロスを最小限に抑えた提案が出来る有効な加工法案です。

ポイント② 金型費削減

プレス加工の場合、単発・順送プレス関わらず多くの金型が必要になると同時に製品形状が変わると金型を再度製作しなくてはなず金型コストがかかってしまいます。しかし、マルチフォーミング加工では、複雑な加工ができるため、金型形状を簡素化でき、コスト削減可能となります。

ポイント③ 製作コスト削減

プレス機械などで加工する場合に比べて、作業時間の短縮やコストの削減が可能。

表面処理・めっきについて

バスバー 表面処理

銅製のバスバーは酸化や硫化などの化学変化を起こしやすく、変色やサビとなってしまいます。変色やサビの発生したバスバーは電気抵抗値が高くなり、十分な製品性能を発揮できない恐れがあります。銅製のブスバーを変色やサビから守る為には、バスバー表面を耐食性が高く、電気伝導性の高いものでコーティングする必要があります。

めっき処理

すず(錫)めっき

すずめっきとは

すずめっきとは、電解溶液中の金属イオンを電導性のある被めっき物資(電極)から供給される電子で還元させて、物質表面に金属結晶を形成させる表面処理法の一種で、すずの水溶液に鋼材を浸漬し電気を流すことで、その表面にすず皮膜を形成する技術です。

添加剤を一切加えていないため、皮膜の硬度が低く、初期なじみ性やかじり防止性が良好です。無光沢すずめっきは、電気接触抵抗が低いという電気特性を持ち、安価に製造できるメリットがある為、電子部品や電気部品のはんだ付けによる接合目的でのめっきとして広く採用されております。また、摺動部品や軸受け、またはバスバーなどにも採用されております。

錫(すず)めっき 特徴

1.軟らかく展延性があり他の金属となじみやすいので軸受け部品、電気接点、摩耗部品等に使用されます。

2.融点が低い(231.9℃)ので他の金属への比較的容易 にはんだ付けを行うことが出来ます。

ニッケルめっき

ニッケルめっきには大きく分けて2種類あります。

電気ニッケルめっきと

無電解ニッケルめっき です。

何が違うのかご説明致します。

1. めっきをする際の処理方法の違いになります。電気めっきはバスバーに電気を通電させながらめっきを行う為、素材は導電する銅などに限られます。

一方、無電解めっきは化学反応によるめっきとなり、樹脂などの絶縁素材にもめっきすることが可能です。

2. 膜厚分布の違いです。一般的には、電気めっきは製品の中でも膜厚分布に大きな差がでるものになります。特に製品の角(R部)や、でっぱり部は膜厚が厚くなりくぼみ部の膜厚は薄くなる傾向がありますが、 無電解めっきは製品膜厚がほぼ均一となります。

ニッケルめっき 特徴

1.耐食性、硬さ、柔軟性などの物理的特性が良好で色調も変色しにくいです。

2.電気抵抗値が錫めっきよりも低いです。

3.融点は、1453℃と高いです。

光沢・半光沢・無光沢ニッケルめっきもお客様のご要望に合わせて、ご対応可能です。

光沢ニッケルめっき 特徴

光沢ニッケルめっきは、光沢のある黄白色の外観で、変色しにくい特徴があります。ただし、皮膜の硬度が高く、二次加工時のスポット溶接の不具合・カシメ加工での

めっき割れや、クラックなどの不良が発生しやすい点に注意が必要です。用途としては、金めっき・銀めっき・クロムめっきなどの光沢が必要な場合の下地めっきや、

耐食性を必要とするめっきの下地、 はんだ付けなどに採用されています。

半光沢ニッケルめっき 特徴

半光沢ニッケルめっきは、光沢ニッケルめっきと比べて光沢が控えめで、柔らかい特徴があります。半光沢ニッケルめっきは、はんだ付け製品に多く採用されています。

ダブルニッケルめっきでは、優れた耐食性を有することから、 自動車部品や機械部品、装飾部品などに採用されています。

無光沢ニッケルめっき 特徴

無光沢ニッケルめっきは、その名前の通り光沢のないニッケルめっきです。光沢を出すために必要な添加剤の影響がないので、安定したニッケルめっきの皮膜が得られます。

溶接性に優れ、折り曲げても割れにくいため、カシメ加工に強い特徴があります。ただし、表面に指紋が付きやすいほか、経年変化による変色が発生する場合があります。

絶縁塗装(絶縁コーティング)

絶縁コーティング

絶縁塗装とは...

- Insulation Coating -

絶縁塗装とは、電気絶縁性の高い塗膜で電気を通しにくくすることで、感電防止や電位の分離などを目的とする特殊加工です。

天龍産業では、バスバー(BUS BAR)で広く使用されているエポキシ樹脂被膜をはじめ、お客様のご要望に合わせた処理をご提案させていただきます。

エポキシ樹脂膜の特徴

-Polymeric Film -

エポキシ樹脂被膜は、絶縁性、耐熱性、密着性、防錆性など 優れた性能を持ちます。

天龍産業では、様々なお客様のご要望にお応えすべく膜厚 100μ ~ 500μ までご対応させていただきます。

また、エポキシ樹脂以外の素材での絶縁コーティング可能です。

お気軽にお問い合わせください。0538-59-3690受付時間 8:00-16:40 [ 土・日除く ]

お問い合わせ